“不爱烹饪的会计师造不出高品质好车”

【作者】网站采编

【关键词】

【摘要】【太平洋汽车网 技术频道】可能大多数朋友都未必有机会置身于类似汽车工厂这种机械装备工业的生产现场,但相信你和身边的家人总有过烹饪或者烘培的经历,或者多多少少也在抖音

【太平洋汽车网 技术频道】可能大多数朋友都未必有机会置身于类似汽车工厂这种机械装备工业的生产现场,但相信你和身边的家人总有过烹饪或者烘培的经历,或者多多少少也在抖音里面刷到过炮制美食的视频。那种把朴素的原材料变成一道佳肴的过程,看着就特别舒爽、特别治愈。

对的,这其实就是“造物”的喜悦。早前笔者参加广汽本田“梦之队”质造体验营的时候,在增城厂区看着一卷卷钢板被运输到冲压车间,然后崭新的商品车以大约50秒/台的节奏从生产线上开出来,也能体会到那种创造的感动。正所谓“造物先造人”,经过一整天的生产线参观与体验,笔者更切身体会到,广汽本田22年来一直持续生产高品质车型,除了靠先进精密的装备,更离不开一个关键要素:人。

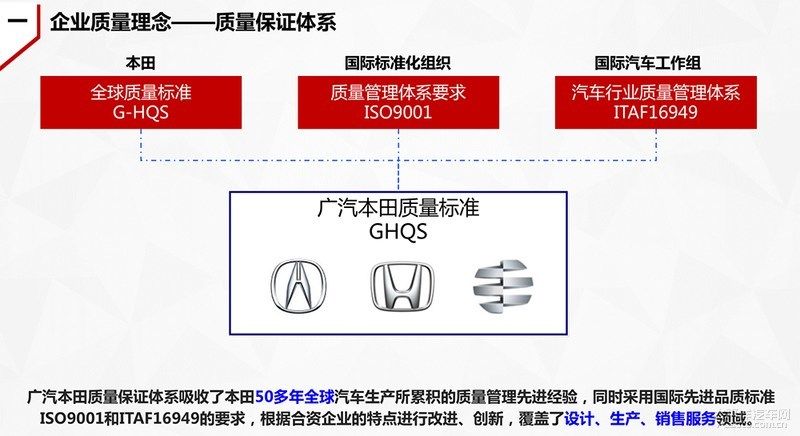

120%的合格率听起来有些奇怪,从数学上看也算不过来啊。广汽本田是这么想的,如果把目标定在100%,事实上总会因为人为的原因不可避免地造成1~2%的不良率。对于购买广汽本田产品的顾客而言,他们所购买的每一台车都代表了广汽本田的全部技术和全部信誉,即使是几万台车中的1台有问题,对顾客来说那就是100%。就算解释说这是几万台分之一,顾客也不会接受。正因为连几万台分之一的不合格品也不允许有,所以广汽本田对品质的追求是无论如何都要达到120%的合格率。

然而,广汽本田是没有设立单独质量检查部门的,因为他们希望每道生产工序本来就是质检防线。这就是所谓的“上下工序都是顾客”,强调以顾客角度看待上下工序提出的问题,积极改善。“拿到上工序的完整零部件,要负责任地利用好别人的成果,继续保证其高品质地走完制造流程,并有义务反馈问题。”,“自己经手的工序要完美地交给下一环,对下工序负责。”

这就涉及到人的主观能动性了,广汽本田的每一位员工都要严格执行“三不”原则:“不接受、不制造、不流出”任何缺陷,他们认为,“品质是制造出来的,不是检查出来的”,强调每一位员工通过“自工序保证”确保产品高品质。所以,就算再周密的生产管理流程,最后的执行落地还是要靠身处一线的人。

冲压是汽车生产所有工序的开端,而且跟整车的多方面品质直接相关,所以从源头上避免缺陷至关重要。为了保证车身骨架中最为关键的侧围零件的强度和外观要求,广汽本田冲压车间对侧围零件采取了“四重保证”的质检体系,从线上生产时的全数检查,到产品下线后的定量抽检,再到入库后的强化开裂检查,最终还有出库的再度强化开裂检查;前前后后的反复确认,只是为了保证将加工前后工件应力变化可能导致的不合格风险降到最低。

而这种检查除了使用自动化的视觉识别装置之外,更多还是要依靠熟练技工的肉眼来仔细分辨。在参观活动中我们也尝试了借助油膜和光带反光去找出一些故意设定的钣金件缺陷,但难度非常大,一些在技工眼里面的缺陷点或者不良点,譬如前翼子板表面一处轻微的曲面不匀,在我们普通人看来根本就没任何问题。

当然,广汽本田的冲压设备和模具都是业内先进水准,冲压件出现缺陷不良其实是相当小概率的事情,反而更加考验技工们的耐心和细致程度,就好比一位资深会计师,不能错过任何一个数字,要不然就会导致一子错满盘的局面。

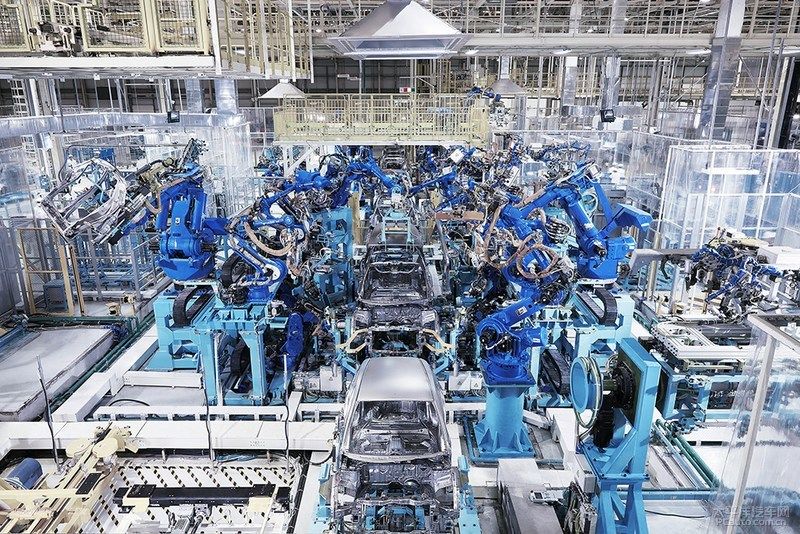

冲压之后就轮到最具视觉冲击力的焊装环节了,快节奏的机械手臂和迸射的火花,成为了大家对于汽车工厂印象最深刻的画面。现代化的汽车工厂基本都实现了焊接的自动化,广汽本田也不例外,而且采用的都是全球先进的设备。

譬如焊装车间总拼焊接机器人,是本田公司全球标准生产线最核心的部分之一;双悬臂式三坐标测量仪,全自动化,测量精度可以达到0.05mm。尽管如此,他们经常挂在口边的一句话是:“机器占80%,人占20%”,只有人与设备高度配合,才能制造出高质量的产品。

文章来源:《会计师》 网址: http://www.hjszz.cn/zonghexinwen/2020/0925/514.html